Виды и характеристика складских помещений. Складские помещения, их виды

Основные помещения и технологические зоны склада

Решение проблемы выбора местоположения складского комплекса позволяет перейти к решению следующего вопроса – расчет оптимальной площади склада и планировка складских помещений. На следующем рисунке представлена общая схема распределительного склада с железнодорожными и автомобильными подъездными путями, на которой указаны основные виды помещений и технологические зоны склада (см. рисунок «Схема распределительного склада»).

Планировка складских помещений может существенно варьироваться в зависимости от вида и предназначения склада, хранимой на нем продукции, особенностей складских технологических процессов, типовой схемой движения грузопотоков на складе и других факторов. Однако при любой планировке на складе можно выделить следующие основные помещения и технологические зоны:

Помещения основного производственного назначения (или основные помещения ) используются как для хранения продукции, так и для выполнения целого ряда складских операций.

Рампа представляет собой платформу, специально оборудованную для проведения погрузочно-разгрузочных работ с определенными видами транспорта. Так, на представленной схеме на железнодорожной рампе производится разгрузка подаваемых железнодорожных вагонов, а на автомобильной рампе погрузка на грузовые автотранспортные средства укомплектованных партий отправки.

Приемочная экспедиция используется для кратковременного хранения грузов, прибывающих вне рабочего времени склада, например, в праздники, выходные или ночные часы. Отправочная экспедиция предназначается для временного хранения грузовых партий отправки, ожидающих подачи транспортного средства для проведения погрузочных операций.

Участок приемки предназначается для проверки поступающей продукции по количеству и качеству. На участке комплектования осуществляется комплектование грузовых партий отправки в соответствии с поступающими потребительскими заказами.

Зона хранения – основная технологическая зона склада, которая оборудована универсальным или специальным оборудованием для хранения товаров. Товары в эту зону поступают из приемочной экспедиции, участка приемки или непосредственно с железнодорожной рампы. Они размещаются на стеллажах или в другом складском оборудовании, и оттуда впоследствии поступают уже на участок комплектования, в отправочную экспедицию или непосредственно на автомобильную рампу для отправки покупателям. Внутри зоны хранения могут быть выделены отдельные внутренние зоны для хранения определенных групп товаров (продовольственных, промышленных, хозяйственных и пр.), а также зоны со специализированным оборудованием (например, холодильники для хранения скоропортящейся продукции).

Вспомогательные помещения предназначаются для хранения поддонов, порожних контейнеров, складской тары. В этих же помещениях может производиться ремонт поврежденной в процессе оборота тары.

В подсобно-технических помещениях располагаются машинные отделения, вентиляционные камеры, ремонтные мастерские, кладовые, подзарядные аккумуляторные станции и пр.

Наконец, административно-бытовые помещения включают в себя офисы, конторские помещения, места отдыха и приема пищи.

Рисунок «Схема распределительного склада»

НЕКОТОРЫЕ ХАРАКТЕРИСТИКИ И ПОКАЗАТЕЛИ РАБОТЫ СКЛАДА

Для расчета полезной площади склада необходимо знать некоторые характеристики склада и плановые показатели его работы. К их числу относятся емкость склада, полезная и общая площадь, пропускная способность и оборот склада. Рассмотрим поочередно эти показатели

Емкость и грузооборот склада

Под емкостью склада понимают максимальное расчетное количество грузов, которое может быть размещено для хранения на данном складе. Грузы обычно исчисляется в тоннах. Например, емкость склада составляет 3000 тонн (Е = 3000 т). Это значит, что на складе можно разместить до 3000 т продукции определенного вида, например, продовольственных и промышленных товаров.

Другим важным показателем является грузооборот клада – количество грузов, которые были переработаны на складе за определенный период. Например, годовой грузооборот склада составляет 100 тысяч тонн в год (Q= 100 000 т/год). Это значит, что на складе за год было переработано 100 тысяч тонн грузов.

Под складской переработкой понимают складские операции по приему и проверке грузов, их размещению на складе для хранения, изъятия, комплектации и отправке получателю, образующих в совокупности складской технологический процесс .

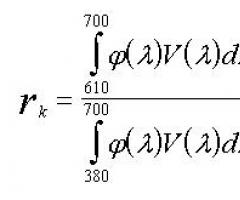

Производным показателем от величин EиQявляется средний срок хранения грузов:

t ср = D p E / Q

где – коэффициент использования емкости склада,D p –количество рабочих дней в году, дн.

Емкость склада не всегда используется на 100%. Как правило, используется только часть емкости склада, и тогда коэффициент будет меньше единицы. К тому, как рассчитывается коэффициент, мы вернемся немного позже.

Полезная площадь склада

Основной функцией любого склада является хранение продукции. Для выполнения этой функции служит зона хранения, где располагается складское оборудование, в котором хранится продукция. Та часть зоны хранения, которая непосредственно занята складским оборудованием, носит название полезной площади склада.

Существуют различные методики расчета полезной площади склада. Выбор методики зависит от типа склада и вида хранимой продукции, а также конструкционных особенностей и используемых на складе технологий. Рассмотрим два примера.

Пример 1. Емкость склада для хранения тяжелых металлических изделий (металлические заготовки, инструменты, метизы, детали, узлы и пр.) составляет 5000 т. Максимальная допустимая нагрузка на пол складского помещения составляет 2,0 т/м 2 . Тогда полезная площадь склада может быть определена по формуле:

S пол =E/= 5000 / 2 = 2500 м 2 ,

где E– емкость склада, т;– допустимая нагрузка на пол склада, т/м 2 .

Коэффициент определяется конструктивными особенностями склада. В обычных помещениях, например, в магазинах нагрузка на пол варьируется в пределах= 0,6…1,0 т/м 2 . Однако на складах, которые предназначены для хранения тяжелых металлических изделий (металлические заготовки, инструменты, метизы, детали, узлы и пр.), этот коэффициент достигает значений= 3,0…4,0 т/м 2 .

Пример 2. Емкость склада для хранения товаров широкого потребления составляет 2000 т. Средняя плотность груза составляет 0,5 т/м 3 . Хранение грузов производится на стеллажах марки СТ-2М-II. Размеры стеллажа составляют 412017054000 мм. Коэффициент заполнения объем стеллажа при хранении груза в поддонах составляет 0,64. Тогда полезная площадь склада, занятая под стеллажи, рассчитывается по формуле:

S пол =E/ (H) = 3000 / (40,50,64) = 2344 м 2 ,

где H– высота укладки груза, м;– средняя плотность груза, т/м 3 ;– коэффициент заполнения объем стеллажа (плотность укладки).

Общая площадь склада

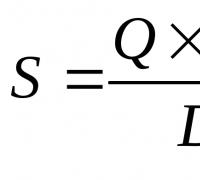

Под общей площадью склада следует понимать основные производственные помещения, включая участки приемки и комплектования, отправочную и приемочную экспедицию, а также площадь проходов и проездов между стеллажами и другим складским оборудованием. В каждом конкретном случае размер общей площади склада определяется конкретной планировкой складских помещений. Так, например, площадь приемочных и отпускных площадок можно определить по любой из следующих двух формул:

где Q– годовой грузооборот склада, т/год; А – доля грузооборота, прошедшего через данную технологическую зону (А = 0,2…1,0);k– коэффициент неравномерности поступления груза (k= 1,2…1,5);t– средняя длительность пребывания груза в технологической зоне (до 2 дн);D p – количество рабочих дней в периоде;– допустимая нагрузка на пол, т/м 2 ,H– высота укладки груза, м;– средняя плотность груза, т/м 3 ;– коэффициент заполнения объема стеллажа, или плотность укладки.

Под грузооборотом склада понимают совокупный объем груза, поступившего или выбывшего со склада за определенный период времени.

Появление коэффициента А в формулах вызвано тем, что далеко не все грузы проходят через приемочную и отправочную экспедицию, участки приемки и комплектации, а только их некоторая часть.

Ширина проездов между стеллажами принимается от 1,5 до 4,5 м, ширина боковых проходов – от 0,7 до 1,5 м. Ширина проезда определяется в зависимости от ширины транспортного средства (погрузчика) и минимального зазора между погрузчиком и краем проезда, которое должно составлять 15-20 см.

При приближенных расчетах можно использовать следующую формулу:

S общ =S пол /= 2500 / 0,4 = 6250 м 2 ,

где S общ – общая площадь склада, м 2 ;– коэффициент использования площади склада.

Пропускная способность и оборот склада

Одним из важных параметров работы склада является средний срок хранения грузов, который определяется по формуле:

где t i – время пребыванияi-го груза на складе, дн;q i – объемi-го груза, т;Q– совокупный грузооборот склада за определенный период, т.

Допустим, что через склад в течение определенного периода прошло пять партий груза. Объем грузов и время их хранения обозначено в следующей таблице:

|

№ п/п |

Объем груза, т |

Время хранения, дн |

q t |

Тогда среднее время грузов хранения на складе составляет: t ср = 30250 / 410 = 7,38 дн. Зная значение данного показателя, можно рассчитать пропускную способность и оборот склада за определенный период.

Пропускная способность склада рассчитывается по формуле

F= Е /t ср = 3000 / 7,38 = 406,6 т.

В рассматриваемом примере пропускная способность склада составляет около 400 т в сутки. Соответственно, складской комплекс должен обладать необходимыми ресурсами для обеспечения такой пропускной способности. Под ресурсами здесь понимаются персонал склада, складское оборудование, например, погрузчики, а также необходимые технологические площади, где будут производиться операции по приему и отпуску грузов.

Оборот склада (например, месячный оборот) определяется по формуле:

П о =D p /t ср = 30 / 7,38 = 4,07,

где D p – количество рабочих дней в периоде (напр., месяце), дн.

Коэффициент использования емкости склада определяется по формуле:

= Q t ср / (D p E) = 100 000 7,38 / (365 3000) = 0,67.

Таким образом, заполнение склада продукцией составляет в среднем 2/3 от емкости склада.

Все помещения на обще товарных складах делят на группы:

Основного производственного назначения (хранение, экспедиция по приемке и отпуску, приемораспаковочные, упаковочные и фасовочные);

Вспомогательные (для тары, тары оборудования, поддонов (тароремонтные мастерские);

Подсобно-технического назначения (машинное отделение, вентиляционные камеры, котельные, кладовые хозяйственных материалов и инвентаря, ремонтные мастерские, подзарядочные аккумуляторные станции);

Административно-бытовые(конторские службы, зал товарных образцов, места отдыха и приема пищи, красные уголки, душевые, санузлы и др.).

На общетоварных складах существует понятие "зоны", основные из них: разгрузка, приемка, хранение, фасовка, отборка комплектование, погрузка.

Организация технологических процессов оказывает влияние на общую продолжительность продвижения товаров от пунктов производства к товарополучателям. В свою очередь, скорость технологического складского процесса зависит от функций, выполняемых складом, условий поставки и степени механизации складских помещений.

Рациональная организация технологического процесса, представлена на рис. 2.4, предполагает:

Последовательное планомерное выполнение складских операций, способствующих ритмичности и эффективной организации труда складских работников, наиболее полному использованию оборудования и складских помещений;

Оптимальное использование емкости и оборудования складов;

Обеспечение сохранности потребительских свойств товаров при их обработке и хранении;

Повышение механизации и автоматизации складских операций;

Снижение общего уровня складских расходов за счет использования прогрессивных методов работы.

![]()

Рис. 2.4 Принципиальная схема технологического процесса на складе

На небольших складах практически все операции технологического процесса могут осуществляться одной группой работников.

На крупных складах операции по приему, хранению и отгрузке товаров выполняют соответствующие функциональные подразделения.

3. Определение потребности в складской площади и емкость складов

Строительство осуществляется в основномиз типовых сборных железобетонных элементов. Самое распространенное строительство одноэтажных зданий. (Преимущество - уменьшение стоимости строительства, удобство в эксплуатации).

Основные конструктивные элементы складского здания: фундамент, стены, опорные колонны, междуэтажные перекрытия, полы, кровля, рампы и козырьки над ними, двери и окна. Рассмотрим более подробнее каждый конструктивный элемент.

Фундамент из прочных и долговечных материалов. Используют железобетонные блоки;

Стены, кирпичные или железобетонные панели и блоки, огнестойкие, основная функция: поддерживать нужный режим температуры и влажности;

Опорные колоны - несущий элемент здания (кирпичные, железобетонные и металлические);

Междуэтажные перекрытия - железобетонные панели, чтобы выдержали большие нагрузки;

Полы, должны выдерживать большие нагрузки, обладать высокой прочностью. Для покрытия полов используют асфальт и бетон;

Кровля, из огнестойких материалов, способных надежно защищать помещения от атмосферных осадков;

Рампы устраивают для удобства выполнения погрузо-разгрузочных работ вдоль складов, представляющие собой платформы шириной от 2,5 до 6 м. Высота с учетом транспортных средств.Над рампами делаются козырьки для защиты грузов от атмосферных осадков;

Двери - размеры зависят от транспортных средств, применяемых для внутри складского перемещения грузов.

Окна - для естественного освещения. В одноэтажных складах их размещают выше уровня стеллажей.

Для характеристики объемно-планировочных решений складских зданий используют также показатели:

Шаг- расстояние между поперечными несущими (колоннами, стенами).

Пролет - расстояние между продольныминесущими.

Высота - расстояние между уровнем пола и потолком.

В одноэтажных складских зданиях:

Шаг - 6 и 12 м; длина пролета - 12, 18, 24 м; высота - не менее 6 м.

Складская площадь состоит из различных складских помещений, предназначенных для обеспечения нормального функционирования всего складского технологического процесса. Размещение складских помещений (складских зон), их внутренняя планировка и взаимосвязь определяются технологической схемой работы склада в зависимости от характера движения товаров и их складской обработки.

Помещения склада делятся на следующие группы:

Основного технологического назначения (хранилища, экспедиции, упаковочные, фасовочные);

Вспомогательные (помещения для хранения тары, контейнеров, поддонов);

Подсобно-технические (машинные отделения, кабельные, аккумуляторные, мастерские и т.д.);

Административно-бытовые (помещения для администрации, отдыха, приема пищи, душевые, санузлы и пр.).

Помещения основного технологического назначения должны размещаться таким образом, чтобы устранить встречные и пересекающиеся товарные потоки, исключить вредное влияние одних товаров на другие при их хранении и обработке, обеспечить наиболее полное использование площади всего склада и его помещений, обеспечить максимальное использование подъемно-транспортного оборудования.

Приемка и отпуск товаров осуществляются в специальных экспедиционных помещениях в центральной части склада, примыкающих с одной стороны к железнодорожной рампе, с другой - к автомобильной. С камерами хранения они связаны лифтами или проходами.

К экспедиционным помещениям по приемке товаров должны примыкать приемочные, распаковочные и фасовочные, а с экспедицией по отпуску - комплектовочные.

Камеры хранения могут быть универсальными и специальными.

Универсальные камеры применяются для хранения, упаковки, укладки, размещения товаров, имеющих общие условия хранения.

Специальные камеры предназначены для хранения товаров, физико-химические свойства которых требуют особых специфических условий.

Административно-бытовые помещения располагают в общем складском отдельном блоке или в отдельно стоящем здании. Если их размещают в общем складском здании, то для них отводят место в торцовых частях здания с отдельным входом. Здесь же целесообразно размещать и подсобно-технические помещения.

В административном корпусе обычно размещают и комнаты (залы) для товарных образцов. Они должны иметь хорошую связь как с административными помещениями, так и с вычислительным центром.

Для выполнения отдельных операций технологического процесса на складе выделяют специальные помещения или зоны внутри одного складского помещения.

Функциональные складские зоны включают так называемую операционную площадь склада, которая состоит из:

площади

хранения, или полезной площади, занятой

товарами,

;

;

площади

для приемки и отпуска (экспедиционная

площадь), включая площадь рамп,

;

;

площади

для обработки и подготовки к отпуску,

;

;

площади

вспомогательной (проезды, проходы),

;

;

площади

для подсобных операции (котельная,

мастерская и т.д.),

;

;

площади

для административно-бытовых помещений,

.

.

Общая площадь склада будет равна:

Наиболее ответственным моментом при определении площади склада является определение полезной площади или площади камер хранения.

Расчет этой площади может быть произведен по показателю товарных запасов, выраженному в двухосных вагонах (для общетоварных складов), в кубических метрах или условных тоннах (для холодильников, плодо- и овощехранилищ).

Для

расчета требуемой складской площади

используется показатель максимального

товарного запаса ( ),

выраженного в условных двухосных

вагонах:

),

выраженного в условных двухосных

вагонах:

где

Т -

годовой

складской товарооборот, грн.;

-

норматив

товарных запасов, дней; К

-

коэффициент

неравномерности образования товарных

запасов, равный1,2 - 1,3; С

- средняя стоимость одного условного

вагона, грн.

-

норматив

товарных запасов, дней; К

-

коэффициент

неравномерности образования товарных

запасов, равный1,2 - 1,3; С

- средняя стоимость одного условного

вагона, грн.

После

этого определяется площадь хранения

( )

по каждой товарной группе:

)

по каждой товарной группе:

где

-

норма площади с учетом способа хранения

на один вагон.

-

норма площади с учетом способа хранения

на один вагон.

Норма площади хранения на один условный вагон для товаров в штабелях - 25 м 2 , а для распакованных товаров на стеллажах при высоте укладки 2,5 м - 40 м 2 .

Вместимость склада определяется объемом хранящихся там товаров, измеряемых в условных вагонах или поддонах. За условный принят поддон объемом 1 м 3 (800х1200х1050).

Двухосный вагон (20 т) вмещает 42 условных поддона, условный контейнер (объем 1 м 3) вмещает 6 условных поддонов.

Зная площадь склада и указанные нормативы можно легко определить емкость склада.

Для расчета площади хранения можно исходить из нормы складской емкости на один условный вагон:

где

- норма складской емкости на один вагон

(штабельное хранение

- норма складской емкости на один вагон

(штабельное хранение 62,5 м 3 ,

стеллажное хранение ≈ 100 м 3);

h -

высота укладки товаров, м.

62,5 м 3 ,

стеллажное хранение ≈ 100 м 3);

h -

высота укладки товаров, м.

После расчета площади для хранения товаров определяется общая площадь камеры хранения (учитываются зазоры между поддонами, проезды, проходы, места для приемки, отборки и т.п.).

Площади экспедиционных, административно-бытовых помещений, фасовочных цехов, залов товарных образцов, коридоров и других помещений определяются по специальным нормативам и расчетам. Например, норма площади для экспедиции 40 м 2 на один вагон, площадь фасовочной 75 м 2 на один фасовочный агрегат, площадь упаковочной 5- 8 м 2 на одного упаковщика, площадь зала товарных образцов 7- 8 м 2 на одного товароведа, грузовые коридоры 10 % площади камеры хранения и т.д.

Определение площади холодильника и плодоовощехранилищ производится по специальным расчетам.

Так,

грузовая площадь холодильника ( )

может быть определена по формуле:

)

может быть определена по формуле:

где 3 - запасы скоропортящихся товаров, т; Н - норма загрузки по данной группе товаров, т/м 3 ; h - высота укладки товаров, м.

Площадь плодоовощехранилища может быть определена на основе данных об объеме единовременной закладки, площади и расчетной вместимости одного контейнера, количества ярусов в штабелях и коэффициента использования грузовой площади.

После выполнения соответствующих расчетов потребной площади, предназначенной непосредственно для хранения, определяют общую площадь склада.

Проектирование складов ведется на основе строительных норм и правил в таком же порядке, как и проектирование магазинов.

Складскую площадь (S) составляют различные складские помещения, предназначенные для обеспечения нормального функционирования всего складского технологич. процесса. Размещение складских помещений (зон), их внутренняя планировка и взаимосвязь определяются технологической схемой работы склада в зависимости от характера движения товаров и их складской обработки.

Помещения склада делятся на следующие группы:

Основного технологического назначения (хранилища, экспедиции, упаковочные, фасовочные);

Вспомогательные (помещения для хран тары, контейнеров, поддонов);

Подсобно-технич (машинные отделения, аккумуляторные мастерские);

Администр-бытовые (отдыха, приема пищи, душевые, санузлы и др.).

Помещения основного технологического назначения должны размещаться т.о., чтобы устранить встречные и пересекающиеся товарные потоки, искл вредное влияние одних товаров на др при их хранении и обработке, обеспеч наиболее полное использ S всего склада и его помещен, сделать возможным макс исп подъемно-трансп-ого оборуд.

Приемка и отпуск товаров осущ в спец экспедиционных помеще-ниях в центр части склада, примыкающих с одной стороны к железнодо-рожной рампе, с другой – к автомобильной. С камерами хранения они связаны лифтами или проходами.

К экспедиционным помещениям по приемке товаров должны примыкать приемочные, распаковочные и фасовочные, а с эксплуатацией по отпуску – комплектовочные.

Камеры хранения могут быть универсальными (применяются для хранения, упаковки, укладки, размещения товаров, имеющих общие условия хранения) и специальными (для хранения товаров, физико-химические свойства которых требуют особых условий).

Административно-бытовые помещения располагают в общем отдельном складском блоке или в отдельно стоящем здании. Если их размещают в общем складском здании, то отводят место в торцовых частях здания с отдельным входом. Здесь же целесообразно размещать и подсобно-технические помещения.

В административном корпусе обычно размещают и комнаты (залы) товарных образцов. Они должны иметь удобную связь как с административными помещениями, так и с вычислительным центром.

Для выполнения отдельных операций технологического процесса на складе выделяют специальные помещения или зоны внутри одного складского помещения.

Функциональные складские зоны включают операционную площадь склада, которая состоит:

Методика расчета площади и емкости общетоварного склада

S хранения или полезной S, занятой хранимыми товарами, П пол;

S приемки и отпуска (экспедиционная), вкл S рамп, П п/о;

S для обработки и подготовки к отпуску, П обр. ;

S вспомогательной (проезды, проходы), П всп;

S для подсобных операций (котельная, мастерская и т.д.), П под. ;

S административно-бытовых помещений, П адм. ;

S для конфликтных ситуаций, П конфл. .

S= П пол + П п/о + П обр + П всп + П под + П адм + П конфл

Технологический процесс на товарном складе представляет собой совокупность последовательно выполняемых операций, связанных с подготовкой к приемке товаров, размещением их на хранение и хранением, подготовкой к отпуску и отпуском товаров.

Все операции технологических процессов на складах делятся на основные (приемка, хранение, подсортировка, отпуск) и вспомогательные (разгрузка, фасовка). На технологию складских операций оказывают влияние сл. факторы: вид склада, размер партий товаров, условия транспортировки, сложность ассортимента, физ.-хим. свойства товаров, режимы хранения, наличие помещений для хранения, оборудование складов, объем грузооборота.

Структура складского технологического процесса:

1. Поступление товаров (вагонами, контейнерами, автотранспортом) – Разгрузка – Приемка товаров (по количеству и качеству);

2. Размещение на хранение и хранение товаров – Перемещение товаров до зоны хранения – Размещение товаров на хранение (укладка в штабеля, на стеллажном оборудовании) – Хранение товаров;

3. Отпуск товаров – Подготовка и комплектование заказов – упаковка товаров – перемещение в зону погрузки и погрузка товаров на транспортное средство.

Принципы рационал организации технолог процесса на складах:

- планомерность (разработка четкого календарного плана поступления и отпуска товаров по неделям и дням);

- равномерность и непрерывность (распределение операций по дням и часам с целью бесперебойной работы склада);

- рациональная организация грузопотока (определ наикратчайших путей движения товара на складе с наим затратами труда и средств);

Расчет планировки товарного склада общего пользования

В. Лесняк, директор Московской ассоциации коммерческих складов

Площади на товарных складах обычно делят на помещения основного производственного назначения и вспомогательные. Первые служат для выполнения основных технологических операций, в том числе для хранения товаров, экспедиции и переработки. Вспомогательные помещения предназначены для хранения тары, размещения инженерных устройств и коммуникаций, а также различных служб и иных целей. При составлении проекта склада полезно знать функции, которые несут различные зоны, уметь оптимизировать их параметры и место расположения, определять эффективность работы.

Требования к планировке складских помещений

Условно пространство склада можно разделить на две основные части: площади, непосредственно используемые для хранения товара, и площади, не используемые для хранения. При планировании склада рекомендуется поддерживать соотношение этих площадей в пропорции не менее чем 2:1.

Планировка складских помещений должна обеспечивать возможность применения эффективных способов размещения и укладки единиц хранения, использования складского оборудования и условия для полной сохранности товара. Такой принцип внутренней планировки зон склада позволяет поддерживать поточность и непрерывность складского технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных машин и механизмов необходимо стремиться организовать единое пространство склада, без перегородок и с максимально возможным количеством колонн или пролетов. Наилучшим вариантом с этой точки зрения является однопролетный склад (шириной не менее 24 м). Эффективность использования складского объема во многом зависит также от высоты складирования, которая должна учитывать размеры транспортных единиц и максимально приближаться к технологической высоте склада.

На планировку и структуру помещений склада существенным образом влияет само содержание технологического процесса. На стадии проектирования устанавливают состав помещений склада, пропорции между отдельными помещениями и их взаимное расположение. Рассмотрим планировку товарного склада общего пользования как наиболее распространенного вида склада.

Характеристика основных складских зон

Для выполнения технологических операций по приемке, хранению и отправке продукции покупателям на складах выделяют следующие основные зоны:

- зона разгрузки транспортных средств, которая может располагаться как внутри, так и вне помещения;

- экспедиция приемки товара, в том числе с операциями по приемке продукции по количеству и качеству;

- основная зона хранения;

- зона комплектования заказов;

- экспедиция отправки товара;

- зона погрузки транспортных средств, которая располагается вне зоны хранения и комплектования.

Перечисленные операционные зоны склада должны быть связаны между собой проходами и проездами.

Зона разгрузки транспортных средств должна примыкать к экспедиции приемки товара (зоне приемки продукции по количеству и качеству). Под зону хранения продукции отводится основная часть площадей. Она состоит из территории, занятой единицами хранения, и площади проходов. К зоне хранения должна примыкать зона комплектования заказов. Эту зону в свою очередь следует располагать рядом с экспедицией по отправке единиц хранения.

Зона разгрузки товара (на схеме – железнодорожная рампа) используется для механизированной и ручной разгрузки транспортных средств, а также для выемки товара из транспортной тары, приемки по количеству и кратковременного хранения до момента передачи в экспедицию приемки товара.

Экспедиция приемки товара (может размещаться в отдельном помещении склада) служит для приемки товара по количеству и качеству, ведения учета прибывшего товара, его временного хранения до передачи в зону основного хранения склада.

На участке подготовки товара к хранению (размещается в зоне приемки товара или в основном помещении склада) происходит формирование мест хранения. Товар в эту зону может поступать из экспедиции приемки товара и/ или с участка разгрузки.

В зоне хранения (главная часть основного помещения склада) выполняют операции по хранению товара.

В зоне комплектования (может размещаться в основном помещении склада) осуществляется формирование единиц транспортировки потребителям, содержащих подобранный в соответствии с заказами необходимый ассортимент товара.

Экспедиция отправки используется для приемки товара экспедитором (получателем товарной партии), а также для кратковременного хранения подготовленных к отправке грузовых единиц.

В зоне погрузки (на схеме – автомобильная рампа) происходит ручная и/ или механизированная загрузка транспортных средств.

Определение основных параметров склада

Общая площадь склада

S общ = S пол + S всп + S пр + S компл + S сл + S пэ + S оэ,

где S пол – полезная площадь, т. е. площадь, занятая непосредственно под хранимой продукцией (стеллажами, штабелями и другими приспособлениями для хранения продукции), м 2 ;

S всп – вспомогательная (оперативная) площадь, т. е. площадь, занятая проездами и проходами, м 2 ;

S пр – площадь участка приемки, м 2 ;

S компл – площадь участка комплектования, м 2 ;

S сл – площадь рабочих мест, т. е. площадь в помещениях складов, отведенная для рабочих мест складских работников, м 2 ;

S пэ – площадь приемочной экспедиции, м 2 ;

S оэ – площадь отправочной экспедиции, м 2 .

При приближенных расчетах общую площадь склада S общ , м 2 , можно определять в зависимости от полезной площади S пол через коэффициент использования:

S общ = S пол /α ,

где α – коэффициент использования площади склада (удельный вес полезной площади склада); в зависимости от вида хранимого товара находится в пределах 0,3...0,6.

Полезная площадь склада

S пол = Q max /q доп,

где Q max – максимальная величина установленного запаса продукции на складе, т;

q доп – допустимая нагрузка на 1 м 2 площади пола склада, т/м 2 .

Общая формула для расчета полезной площади склада имеет вид

S гр = QЗК н /(254С v К иго Н),

где Q – прогноз годового товарооборота, руб./год;

З – прогноз величины запасов продукции, количество дней оборота;

К н – коэффициент неравномерности загрузки склада; определяется как отношение грузооборота наиболее напряженного месяца к среднемесячному грузообороту склада. В проектных расчетах К н принимают равным 1,1...1,3;

254 – число рабочих дней в году;

С v – примерная стоимость 1 м 3 упакованной продукции, хранимой на складе, руб./м 3 ; может быть определена на основе стоимости грузовой единицы и ее массы брутто. Массу 1 м 3 хранимой на складе продукции можно определить посредством выборочных замеров, проводимых сотрудниками склада;

К иго – коэффициент использования грузового объема склада, характеризует плотность и высоту укладки товара (технологический смысл коэффициента использования грузового объема склада К иго заключается в том, что оборудование, особенно стеллажное, невозможно полностью заполнить хранимой продукцией. Практика показывает, что в случае хранения продукции на поддонах К иго = 0,64, при хранении продукции без поддонов К иго = 0,67);

К иго = V пол /(S об Н);

V пол – объем продукции в упаковке, который может быть уложен на данном оборудовании по всей его высоте, м 3 ;

S об – площадь, которую занимает проекция внешних контуров несущего оборудования на горизонтальную плоскость, м 2 ;

Н – высота укладки продукции, м.

Величины Q и З определяют на основе прогнозных расчетов.

Для продукции, хранящейся в ячейках, полезная площадь склада определяется через необходимое число ячеек и стеллажей по формуле

S пол = S ст N ст,

где S ст – площадь, занятая под один стеллаж, м 2 ;

N ст – число стеллажей.

Полезную площадь склада S пол при неравномерном поступлении продукции на склад рассчитывают по формуле минимума суммарных затрат:

S рез S 1 + 365Р k S 2 → min,

где S рез – резервная площадь, м 2 ;

S 1 – затраты на содержание 1 м 2 резервной площади, руб./м 2 ;

Р k – вероятность отказа в приемке продукции;

S 2 – потери за каждый день отказа в приемке продукции, руб.;

365 – число дней в году.

Площади участков приемки и комплектования

Эти площади рассчитывают на основании укрупненных показателей расчетных нагрузок на 1 м 2 площади на участках приемки и комплектования. В общем случае в проектных расчетах исходят из необходимости размещения на каждом квадратном метре участков приемки и комплектования 1 м 3 продукции.

Необходимую длину фронта погрузочно-разгрузочных работ (длина автомобильной и железнодорожной рамп) рассчитывают так:

L фр = nl + (n – 1)l i ,

где n – число транспортных единиц, одновременно подаваемых к складу;

l – длина транспортной единицы, м;

l i – расстояние между транспортными средствами, м.

Площадь зон приемки и комплектования товаров, м 2 , определяют как

S пр = Q г K н A 2 t пр /(365 q доп ·100) + S в ;

S компл = Q г K н A 3 t км /(254 q доп ·100),

где Q г

K н K н = 1,2...1,5;

A 2 – доля продукции, проходящей через участок приемки склада, %;

t пр – число дней нахождения продукции на участке приемки;

254 – число рабочих дней в году;

365 – число дней в году;

q доп – расчетная нагрузка на 1 м 2 площади, принимается равной 0,25 средней нагрузки на 1 м 2 площади склада, т/м 2 ;

S в – площадь, необходимая для взвешивания, сортировки и т. д., м 2 ; S в = 5...10 м 2 ;

A 3 – доля продукции, подлежащей комплектованию на складе, %;

t км – число дней нахождения продукции на участке комплектования;

На складах с большим объемом работ зоны экспедиций приемки и отправки товара устраивают отдельно, а с малым объемом работ – вместе. Размер отпускной площадки рассчитывается аналогичным образом. При расчетах следует изначально заложить некоторый излишек площади на участке приемки, так как со временем на складе, как правило, появляется необходимость в более интенсивной обработке поступающей продукции. Минимальная площадь зоны приемки должна размещать такое количество продукции, какое может прибыть в течение нерабочих дней.

Минимальный размер площади приемочной экспедиции

S пэ = Q г t пэ K н /(365 q э),

где Q г – годовое поступление продукции, т;

t пэ – число дней, в течение которых продукция будет находиться в приемочной экспедиции;

K н – коэффициент неравномерности поступления продукции на склад, K н = 1,2...1,5;

q э – укрупненный показатель расчетных нагрузок на 1 м 2 в экспедиционных помещениях, т/м 2 .

Минимальная площадь отправочной экспедиции должна позволить выполнять работы по комплектованию и хранению усредненного количества отгрузочных партий. Ее определяют как

S оэ = Q г t оэ K н /(254 q э),

где t оэ – число дней, в течение которых продукция будет находиться в отправочной экспедиции.

Размеры проходов и проездов в складских помещениях определяют в зависимости от габаритов хранимой продукции и подъемно-транспортных средств, а также размеров грузооборота. Если ширина рабочего коридора машин, работающих между стеллажами, равна ширине стеллажного оборудования, то площадь проходов и проездов будет равна грузовой площади. Ширина проезда, см,

A = 2B + 3C,

где B – ширина транспортного средства, см;

C – ширина зазоров между самими транспортными средствами и между ними и стеллажами по обе стороны проезда (принимается равной 15...20 см).

В абсолютных величинах ширина главных проездов (проходов) принимается от 1,5 до 4,5 м, ширина боковых проездов (проходов) – от 0,7 до 1,5 м. Высота складских помещений от уровня пола до затяжки ферм или стропил обычно составляет от 3,5 до 5,5 м в многоэтажных строениях и до 18 м – в одноэтажных.

Расчет вспомогательной площади

Площадь служебного помещения склада рассчитывается в зависимости от числа работающих. При штате склада до трех работников площадь конторы определяется исходя из того, что на каждого человека приходится по 5 м 2 ; от 3 до 5 человек – по 4 м 2 ; при штате более пяти работников – по 3,25 м 2 . Рабочее место заведующего складом (площадь 12 м 2) рекомендуется расположить вблизи участка комплектования так, чтобы была возможность максимального обзора складского помещения. Если на складе планируется проверять качество хранящейся продукции, то рабочие места отвечающего за это персонала рекомендуется оборудовать вблизи участка приемки, но в стороне от основных грузопотоков.

Эти показатели позволяют определить, насколько эффективно используется складское пространство при применении конкретных видов складского оборудования.

Коэффициент полезно используемой площади

K s = S пол /S о.с. ,

где S пол

S о.с. – общая площадь склада, м 2 .

Этот параметр в зависимости от типа складского помещения, его планировки, используемого оборудования и других факторов может иметь значение от 0,25 до 0,6. Чем больше эти цифры, тем эффективнее используются складские площади. Эффективность использования вместимости склада можно определить путем расчета коэффициента использования полезного объема склада K s . В зависимости от способа хранения товаров и характера груза этот показатель может принимать значения от 0,3 до 0,5 и вычисляется как отношение объема стеллажей и штабелей с товарами к общему складскому объему:

K s = V пол /V о.с. = S пол h скл /(S о.с. h о.с.),

где V пол – часть объема склада, занимаемая оборудованием, на котором хранится продукция, м 3 ;

S пол – полезная площадь склада, м 2 ;

V о.с. – общий объем склада, м 3 ;

h скл – высота складского помещения, используемая под хранение продукции, м;

S о.с. – общая площадь склада, м 2 ;

h о.с. – высота складского помещения, м.

ВИДЫ СКЛАДСКИХ ПОМЕЩЕНИЙ

Складские помещения являются на сегодняшний день одним из наиболее важных элементов любой предпринимательской или производственной деятельности. Различаются по самым разнообразным критериям:

· по функциональному назначению.

Существуют распределительные, производственные склады либо склады специального назначения;

· по специализации. Склады бывают универсальными и специализированными под какой-либо определенный вид хранения;

· по режиму хранения. Различают склады с фиксированным температурным и влажностным режимом, склады-холодильники, холодные и утепленные склады, отапливаемые и неотапливаемые;

· по конструктивному решению складских зданий. Это могут быть капитальные ж/б здания и легкие склады-ангары, закрытые и открытые складские площадки и площадки под навесом и т. д.;

· по основным потребительским качествам складских помещений, например, виду и качеству инженерных коммуникаций, напольному покрытию, расположению склада, наличию подъездных путей и др.

Цивилизованное развитие рынка в том или ином его сегменте, в частности, на рынке складской недвижимости, предполагает наличие единой классификации как эксплуатируемых, так и строящихся объектов в соответствии с современными требованиями, учитывающими динамику его развития. В России, как и во всем мире, принято условно классифицировать склады и складские комплексы в зависимости от соответствия помещений определенному набору требований, иначе говоря, от их назначения, технических и функциональных характеристик и т. д.

Классификация необходима для оценки того или иного складского помещения по его потребительским качествам и включает в себя особенности конструкции, вид складирования, размеры, степень механизации и многие другие параметры. Так, например, различают складские комплексы классов А+, А- и В+, а также просто склады классов В, С, С- и D (по классификации, предложенной агентством Swiss Realty Group в 2004 году).Складские помещения класса «А+» представляют собой самую современную модель такого рода помещений, созданную с учетом новейших технологий и достижений в этой области, обладающую необходимым набором технических средств и систем, таких как системы пожарной сигнализации и автоматического пожаротушения (сплинкерные и порошковые), системы вентиляции, кондиционирования и отопления, аварийные системы электропитания, системы видеонаблюдения, охранная сигнализация и т. д.

Наличие высоких потолков позволяет установить любое стеллажное (конвейерное и др.) оборудование. Показателем принадлежности к высшей категории является также благоустроенная, озелененная территория, современный дизайн самого здания, предполагающий отделку современными фасадными системами, остекление, витражи и т. д.

Наличие удобных подъездных путей, разворотных площадок, дорожных указателей и прочих атрибутов развитой транспортной инфраструктуры, возможность адаптации под любые виды грузов, самое современное оборудование и многое другое являются гарантией обеспечения высокой скорости грузооборота и сохранности грузов.

Класс «А-», отличается от высшего лишь возрастом зданий (20-30 лет) и их менее престижным расположением.

Складские помещения класса «В +» наиболее распространены. Это здания, как правило, 90-х годов постройки, подвергнутые реконструкции. Обычно это капитальное одно- или многоэтажное строение на основе железобетонных конструкций. Обладают техническим оснащением, ненамного уступающим помещениям классов «А» и «А-». Такие здания требуют незначительных финансовых вложений, например, может понадобиться замена напольного покрытия либо установка более продвинутых охранных систем и др. Так, в таких помещениях может быть недостаточное по нормам количество ворот, менее удобные подъездные пути и т. д.

Складское помещение класса «В» - это, в большинстве случаев, капитальное здание, построенное в 70-80 годах прошлого века, либо изначально предназначенное для хранения, либо ставшее таковым в результате реконструкции. Поскольку возраст таких строений более 15 лет, их реконструкция сопряжена с дополнительным вложением средств (замена и ремонт полов, установка охранных систем, восстановление и ремонт систем отопления и пожаротушения и т. д.), и хотя инфраструктура, в основном, соответствует нормативам для складских помещений, прогрессивных современных систем здесь не встретишь. Значительная часть оборудования таких складов не автоматизирована, температура воздуха обычно поддерживается на заданном уровне, а не регулируется, как в. складах класса «А». Однако допускается наличие в здании офисных помещений, так же как в складских помещениях более высокого класса.

Складское помещение класса «С» - это капитальное строение, представляющее собой обычное производственное помещение (таксомоторный парк, автобаза и др.), или отапливаемый ангар, не рассчитанные на использование в качестве складов. В данном случае соответствуют необходимым техническим требованиям лишь такие параметры, как температура воздуха в помещении, обеспечиваемая наличием центральной системы отопления и не превышающая 15 градусов С, а также его площадь. Ни подъемного оборудования, ни систем кондиционирования, ни вентиляции и многого другого здесь, как правило, нет. Такие помещения нуждаются в существенных строительных и технических изменениях (установка рамп, пандусов, замена остекления капитальными стенами, а также в некоторых случаях демонтаж устаревшего оборудования и многое другое).

К шестому классу «С-» относят здания 30-60 годов постройки. К ним относятся, например, бывшие помещения продуктовых оптовых баз и овощехранилищ. Как правило, это ветхие, изношенные строения, в большинстве случаев полностью не соответствующие действующим нормам пожарной безопасности. Понятно, что и о соответствии современным техническим, экологическим и эксплуатационным требованиям здесь говорить не приходится. В строительном плане такие здания нуждаются в капитальном ремонте и модернизации, например, может потребоваться установка пандусов, дополнительных ворот, пожарной сигнализации, подведение системы отопления, отделочные работы и т. д. Невыгодное по отношению к основным транспортным магистралям расположение (зачастую это промышленные зоны в черте города), недостаточные по площади и возможностям маневрирования прилегающие территории не добавляют популярности таким складам.

Складское помещение класса «D» - это обычно неотапливаемый ангар, гараж, бомбоубежище или подвальное помещение, в которых не предусмотрено никаких, отвечающих нормам содержания складских помещений, технических систем. С экономической точки зрения такое здание восстановлению не подлежит, поскольку для этого потребуется слишком много финансовых и трудозатрат.

Помимо технического оснащения складские помещения разных классов разнятся и местоположением. Помещения классов «А» и »В» расположены, в основном, вблизи центральных автомагистралей и оборудованы отличной подъездной и парковочной зоной.

Складские помещения классов «С» и «D», как правило, размещены в производственной зоне, либо за городской чертой. Принимая решение о хранении продукции в таких складах, вероятно, стоит тщательно взвесить все за и против такого решения, ведь поскольку такие помещения изначально не отвечают требованиям и нормативам, предъявляемым к хранению той или иной продукции, то получение вместо предполагаемой прибыли убытков может стать вполне реальной перспективой.

Целесообразность существования и соответствие данной классификации реалиям рынка складской недвижимости были подвергнуты сомнению ведущими девелоперскими и логистическими компаниями и, в первую очередь, главным конкурентом компании Swiss Realty Group (Moscow) компанией Knight Frank, контролирующей около 90% рынка. Основной претензией к предложенной Swiss Realty Group классификации была ее недоработанность, выраженная в отсутствии конкретных числовых показателей, в частности, по допустимой нагрузке на квадратный метр пола складского помещения, высоте потолков, шагу колонн и т. д. Причем те показатели, которые нашли отражение в классификации, во многом не соответствовали международным нормам и стандартам. Предложенная международной консалтинговой компанией Knight Frank обновленная концепция классификации складских помещений в России, разработана с учетом как отечественного, так и международного опыта строительства и эксплуатации таких помещений.

В новой классификации уточнена привязка объектов складской недвижимости к годам их постройки. Например, если по версии Swiss Realty Group склады высшей категории (класс А+) - это помещения, изначально рассчитанные на использование в качестве хранилищ и построенные позднее 1994 года, то согласно классификации Knight Frank к высшему классу относят только новые объекты. Обязательным требованием к складским помещениям класса А+ является обеспечение высокой скорости грузооборота, приспособленность для хранения любых видов грузов, близость к основным транспортным линиям.

Что касается конкретных числовых значений различных конструктивных и технических параметров, то для зданий класса А+ предполагается наличие потолков высотой не менее 13 м, что делает возможным монтаж многоуровневого (6 - 7 ярусов) стеллажного оборудования. Бетонные выровненные полы в складских помещениях высшей категории должны быть рассчитаны на высокую нагрузку (не менее 5-7 тонн/м2) и обладать антипылевым покрытием, стойким к истиранию и химической агрессии. Пол должен быть приподнят на высоту 1,2 м.

В новой классификации уточнена привязка объектов складской недвижимости к годам их постройки. Например, если по версии Swiss Realty Group склады высшей категории (класс А+) - это помещения, изначально рассчитанные на использование в качестве хранилищ и построенные позднее 1994 года, то согласно классификации Knight Frank к высшему классу относят только новые объекты. Обязательным требованием к складским помещениям класса А+ является обеспечение высокой скорости грузооборота, приспособленность для хранения любых видов грузов, близость к основным транспортным линиям.

Что касается конкретных числовых значений различных конструктивных и технических параметров, то для зданий класса А+ предполагается наличие потолков высотой не менее 13 м, что делает возможным монтаж многоуровневого (6 - 7 ярусов) стеллажного оборудования. Бетонные выровненные полы в складских помещениях высшей категории должны быть рассчитаны на высокую нагрузку (не менее 5-7 тонн/м2) и обладать антипылевым покрытием, стойким к истиранию и химической агрессии. Пол должен быть приподнят на высоту 1,2 м.

Еще одним обязательным атрибутом складов класса А+ является наличие достаточного количества въездных автоматических ворот докового типа с гидравлическими пандусами, регулируемыми по высоте. На 500 м2 полезной площади складского помещения должно приходиться не менее одной погрузочно-разгрузочной площадки регулируемой высоты.

Оборудование терминалов логистических компаний (логистические компании - это компании, предоставляющие полный спектр услуг, связанных с грузоперевозками, в том числе и складское хранение) включает в себя докшелтеры, иначе говоря, герметизаторы погрузочно-разгрузочных портов, служащие защитой груза от воздействий внешней среды в процессе погрузочно-разгрузочных работ, а также используемые в целях энергосбережения.

Складские помещения класса А+ предполагают наличие всего комплекса инженерных коммуникаций: автономных систем электро- и теплоснабжения, водоснабжения и канализации, тепловых завес на воротах, системы приточно-вытяжной вентиляции, а в некоторых случаях и системы центрального кондиционирования. Также является обязательным обеспечение высокой степени пожарозащиты, достигаемой за счет наличия пожарных резервуаров и устройства автоматической системы пожаротушения и сигнализации.

Дополнительными требованиями, повышающими сохранность продукции, является наличие современных систем видеонаблюдения и охранной структуры, обеспечивающих круглосуточный мониторинг подведомственной территории, ночное освещение периметра комплекса и прилегающей территории, обеспечение строгого контроля доступа сотрудников на территорию складского комплекса.

Степень комфорта таких складов также соответствует самому высокому уровню: современные линии связи, включающие в себя телефонные и оптоволоконные линии, офисные помещения, вспомогательные помещения для персонала, такие как комнаты отдыха и раздевалки, душевые и подсобки, также являются одной из необходимых составляющих внутреннего оснащения складских помещений класса «А+».

Значимыми требованиями к прилегающей к зданию комплекса территории являются ее размеры, наличие площадок для стоянки, удобство для подъезда и маневрирования большегрузных автомобилей. Не лишним является и наличие на территории парковки для легковых автомобилей.

Важной особенностью данных складских комплексов является их наиболее выигрышное в сравнении со складами низших категорий местоположение вблизи развитой сети автодорог, а также железной дороги, предполагающее устройство собственной железнодорожной ветки и железнодорожных дебаркадеров. Расположение предполагает размещение на расстоянии до 40 км от городской черты при условии прямого доступа с автомагистрали.

Согласно классификации, разработанной международной консалтинговой компанией Knight Frank, складские помещения класса «А+» - это современные одноэтажные здания, построенные на основе сэндвич-панелей, либо из легких металлоконструкций, как правило, прямоугольной формы без колонн либо с шагом колонн не менее 12 м, с расстоянием между пролетами не менее 24 м. Площадь застройки комплекса составляет 40-45%. Прилегающая территория, занимающая оставшуюся площадь, включает в себя внутренние дороги, парковки, зоны разворота, озеленение и хозяйственные строения.

Температурный режим в складских помещениях класса «А+» является регулируемым. Электро- и теплоснабжение осуществляются с помощью автономной электростанции и теплового узла. Обязательным для помещений данного класса является наличие автоматизированной системы контроля доступа и учета продукции.

Профессиональная система управления и наличие опытного девелопера также являются обязательным условием принадлежности складского помещения к классу «А+».

Профессиональная система управления и наличие опытного девелопера также являются обязательным условием принадлежности складского помещения к классу «А+».

Складские помещения класса «А» мало чем отличаются по своим строительным и техническим характеристикам от своих аналогов более высокого класса.

Шаг колонн в одноэтажных складских зданиях должен составлять не менее 9 метров в отличие от аналогичного параметра в 12 м у складов класса «А+». Площадь застройки 45 - 55 %. Высота потолков не должна быть менее 10 метров. Количество автоматических ворот докового типа с погрузочно-разгрузочными площадками регулируемой высоты должно быть не менее 1 на 700 м 2 .

Наличие железнодорожной ветки необязательно. К желательным критериям относят также такие критерии, как наличие опытного девелопера и системы учета и контроля доступа сотрудников, также необязательным является и наличие собственной электроподстанции и теплового узла.

Складские помещения класса В+ согласно классификации Knight Frank представляют собой одноэтажные складские здания, предпочтительно прямоугольной формы, как новые, так и подвергшиеся реконструкции с высотой потолков не менее 8 метров. Площадь застройки аналогична складским помещениям класса «А» и составляет 45-55%. Количество автоматических ворот докового типа (dock shelters) с погрузочно-разгрузочными площадками регулируемой высоты (dock levelers) - не менее 1 на каждую 1000 м 2 .

Наличие пандуса для разгрузки автотранспорта является обязательным. Также необходимо наличие, наряду с телефонной связью, оптоволоконных телекоммуникаций. Облагороженная, освещаемая в ночное время территория, также является одним из требований принадлежности складских помещений к данному классу. Наличие ж/д ветки является желательным, но не обязательным критерием. В остальном строительные и технические характеристики помещений данного класса соответствуют аналогичным параметрам складов класса «А». Такие критерии, как профессиональная система управления, наличие опытного девелопера, система учета и контроля доступа сотрудников, ж/д ветка и автономная электроподстанция и тепловой узел являются необязательными.

Что касается помещений «В» класса, то здесь различия более явственны. Во-первых, складские помещения данного класса могут быть двухэтажными, что требует наличия лифтов/подъемников грузоподъемностью не менее 3 тонн. На 2000 м 2 площади складского помещения должно приходиться не менее 1 такого подъемного механизма. Высота потолков - от 6 метров и выше. Различия коснулись и полов в таких помещениях: это может быть как асфальтовое покрытие, так и просто бетон без покрытия. Система отопления присутствует, однако температурный режим не является регулируемым. Обязательно наличие пожарной сигнализации и системы пожаротушения, автоматической или неавтоматической.

К обязательным критериям относится также наличие системы отопления, пандуса для разгрузки автотранспорта, площадки для стоянки и маневрирования большегрузного автотранспорта, охрана по периметру территории, наличие системы видеонаблюдения и системы охранной сигнализации, телекоммуникации, подсобные и прочие вспомогательные помещения. Необязательным, но желательным является наличие системы приточно-вытяжной вентиляции, системы учета и контроля доступа сотрудников, наличие автономной электроподстанции и теплового узла, офисных помещений при складе, а также наличие железнодорожной ветки.

Классы «С» и «D» относятся к классам низшей категории. Складские помещения класса «С» - это капитальные строения, переоборудованные под складское хранение различных грузов и товаров, зачастую это бывшие производственные цеха с прилегающими вспомогательными площадками, а также утепленные ангары, огромное количество которых можно увидеть на незастроенных пустырях и прочих свободных территориях.

К обязательным критериям принадлежности складского помещения к классу «С» относятся также требования к высоте потолка (не менее 4 метров), напольное асфальтовое покрытие либо бетонная плитка, а также просто бетон без покрытия.

НИЖЕПЕРЕЧИСЛЕННЫЕ КРИТЕРИИ ЯВЛЯЮТСЯ ЖЕЛАТЕЛЬНЫМИ:

· наличие грузовых лифтов-подъемников (в случае многоэтажности строения);

· ворота на нулевой отметке (нулевая отметка или чистый пол - это отметка пола в створе ворот с учетом его финишной отделки);

· наличие офисных помещений;

· наличие пандуса для разгрузки автотранспорта;

· наличие телекоммуникаций;

· наличие подсобных помещений;

· наличие ж/д ветки.

Складские помещения класса «D» - это неотапливаемые производственные помещения или ангары, а также подвальные помещения или объекты гражданской обороны.

Все остальные критерии принадлежности складского помещения к классу «D» являются желаемыми, но необязательными:

· наличие системы пожаротушения и пожарной сигнализации;

· наличие площадок для стоянки и маневрирования большегрузного автотранспорта;

· наличие систем вентиляции и отопления;

· наличие офисных помещений;

· наличие телекоммуникаций;

· охрана по периметру территории;

· наличие ж/д ветки.